商品の梱包と輸送

商品輸送にかかわる廃棄物削減と省資源の観点から、商品梱包の見直しを進めています。さらに、商品の企画・開発段階から商品輸送の効率改善にも取り組んでいます。

新素材刃先ガードの採用(小野工場)

小野工場ではバンドソーの刃先保護として使われている一部のガードにバイオマスキャップを採用しました。米ぬかを原料としたバイオマスを配合し、ポリエチレン使用量を低減したことで製造、成形、焼却によるCO2排出量を16.5%削減しました。

金型納入時の梱包改善(伊勢原事業所)

伊勢原事業所にある金型工場では、従来は金型を油紙やダンボールで梱包してお客さまに納品し、開梱後の梱包材は廃棄していました。

2006年度からはこれらの梱包材に代わり、専用の容器、網カゴ、カバーを製作し、通い箱形式にして繰り返し使用しています(パンチング金型の大量一括納品時のみ)。

周辺装置納入時の梱包改善(福島工場)

アマダグループでは周辺装置(搬入搬出装置・製品集積棚・現場端末等)とマシンを組み合わせたライン商品といわれるシステムも提供しています。

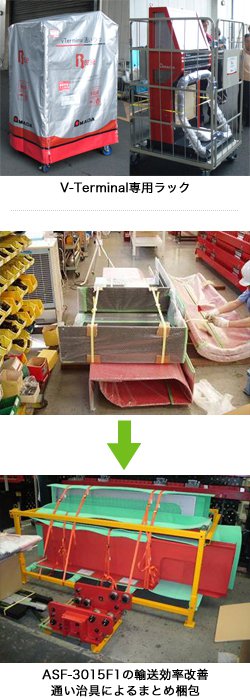

ライン商品は納入する商品点数が多いため、開梱後の梱包材廃棄物も大量でしたが、これをゼロにすることを目的に、繰り返し使用する各周辺装置専用のラックや容器を製作しました。これらには「リユース」の統一マークが付いており、2007年度より使用しています。

また、レーザマシンLC-F1NTシリーズの周辺装置(ASF-3015F1)の梱包材改善に取り組み、通い治具によるまとめ梱包によって、梱包時間・お客さま工場での開梱時間の削減、さらに輸送効率改善を実現しました。

周辺装置の輸送効率改善と梱包材削減(福島工場)

大型の周辺装置を出荷する場合には、大量の梱包材が使用されています。また、これを輸送する場合には数台のトラックが必要になり、それに伴ってCO2排出量も多くなります。そこで、周辺装置の輸送時における効率改善と梱包材の削減を進めています。

2010年度は、LC-C1NTシリーズの周辺装置AS-C1の設計段階から工夫を重ね、輸送効率の改善と梱包材の削減を実現しました。

アマダの製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。